La

construcción en estructuras metálicas debe entenderse como prefabricada

por excelencia, lo que significa que los diferentes elementos que

componen una estructura deben ensamblarse o unirse de alguna manera que

garantice el comportamiento de la estructura según fuera diseñada.

La selección del tipo de conexiones debe tomar en consideración el comportamiento de la conexión (rígida, flexible, por contacto, por fricción, etc.), las limitaciones constructivas, la facilidad de fabricación (accesibilidad de soldadura, uso de equipos automáticos, repetición de elementos posibles de estandarizar, etc.) y aspectos de montaje (accesibilidad para apernar o soldar en terreno, equipos de levante, soportes provisionales y hasta aspectos relacionados con clima en el lugar de montaje, tiempo disponible, etc.).

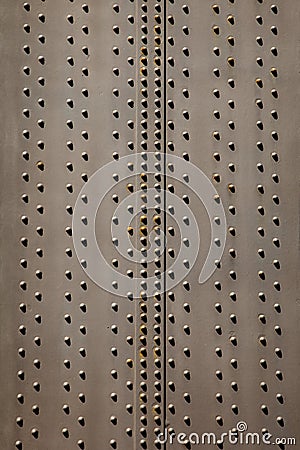

Remaches en caliente o roblones

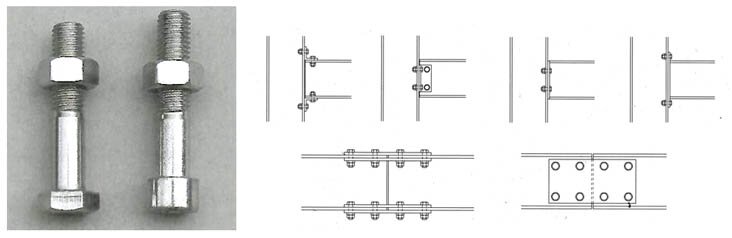

Las primeras estructuras metálicas empleadas en los puentes a mediados del siglo XIX se construían a partir de hierro colado y/o forjado, materializándose las uniones mediante remaches en caliente o roblones. Para hacer este tipo de uniones, las planchas que se debían unir se perforaban en un régimen que se determinaba por cálculo, reforzando los empalmes y traslapes con planchas igualmente perforadas de acuerdo al mismo patrón. Muchas veces estas planchas adicionales llegaron a representar hasta el 20% del peso total de la estructura. Los roblones o remaches tienen una cabeza ya preformada en forma redondeada y se colocan precalentados a una temperatura de aprox. 1.200ºC, pasándolos por las perforaciones y remachando la cara opuesta hasta conformar la segunda cabeza. Al enfriarse, su caña sufrirá una contracción que ejercerá una fuerte presión sobre los elementos que se están uniendo. Este sistema de conexión funciona por la enorme dilatación térmica del acero que permite que, aún elementos relativamente cortos como los roblones, se contraigan significativamente al enfriarse desde los 1.200ºC hasta la temperatura ambiente.

La selección del tipo de conexiones debe tomar en consideración el comportamiento de la conexión (rígida, flexible, por contacto, por fricción, etc.), las limitaciones constructivas, la facilidad de fabricación (accesibilidad de soldadura, uso de equipos automáticos, repetición de elementos posibles de estandarizar, etc.) y aspectos de montaje (accesibilidad para apernar o soldar en terreno, equipos de levante, soportes provisionales y hasta aspectos relacionados con clima en el lugar de montaje, tiempo disponible, etc.).

Remaches en caliente o roblones

Las primeras estructuras metálicas empleadas en los puentes a mediados del siglo XIX se construían a partir de hierro colado y/o forjado, materializándose las uniones mediante remaches en caliente o roblones. Para hacer este tipo de uniones, las planchas que se debían unir se perforaban en un régimen que se determinaba por cálculo, reforzando los empalmes y traslapes con planchas igualmente perforadas de acuerdo al mismo patrón. Muchas veces estas planchas adicionales llegaron a representar hasta el 20% del peso total de la estructura. Los roblones o remaches tienen una cabeza ya preformada en forma redondeada y se colocan precalentados a una temperatura de aprox. 1.200ºC, pasándolos por las perforaciones y remachando la cara opuesta hasta conformar la segunda cabeza. Al enfriarse, su caña sufrirá una contracción que ejercerá una fuerte presión sobre los elementos que se están uniendo. Este sistema de conexión funciona por la enorme dilatación térmica del acero que permite que, aún elementos relativamente cortos como los roblones, se contraigan significativamente al enfriarse desde los 1.200ºC hasta la temperatura ambiente.

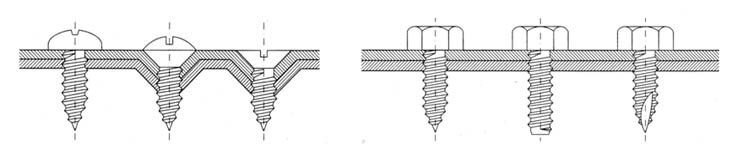

Sin

embargo, tienen algunas limitaciones importantes que se relacionan con

la posibilidad real de ejecutarlas e inspeccionarlas correctamente en

obra lo que debe ser evaluado en su momento (condiciones

ergonométricas del trabajo del soldador, condiciones de clima, etc.) Hoy

en día, una tendencia ampliamente recomendada es concentrar las uniones

soldadas en trabajos en el taller y hacer conexiones apernadas en obra.

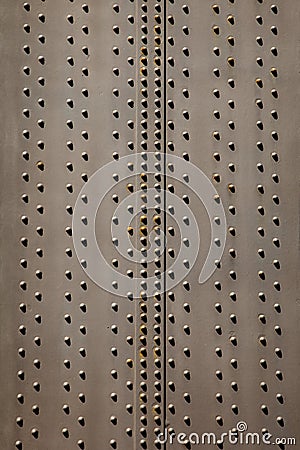

Soldadura

|

| Las posiciones de soldadura típicas son: plana, vertical, horizontal y sobre cabeza. |

|

| tipos de soldaduras que se pueden practicar |

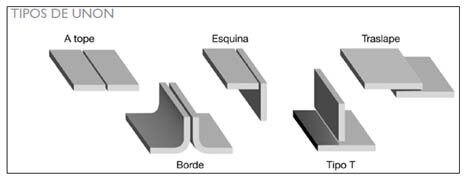

Diseño de Uniones

Un

aspecto importante en el diseño de uniones y conexiones es la

determinación del tipo de conexión que se diseña: si es rígida o

articulada (flexible).

conexiones rígidas: aquellas que conservan el ángulo de los ejes entre las barras que se están conectando.

articuladas o flexibles:

aquellas que permitan una rotación entre los elementos conectados

(aunque en la realidad no existan conexiones 100% rígidas ni 100%

flexibles).

Ambas se pueden ejecutar por soldadura o apernadas, pero será determinante el diseño, el uso de elementos complementarios (ángulos, barras de conexión, nervaduras de refuerzo, etc.), la

posición de los elementos de conexión y las holguras y/o los elementos

que permitan la rotación relativa de un elemento respecto del otro.

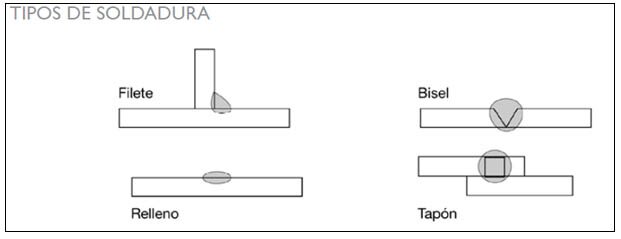

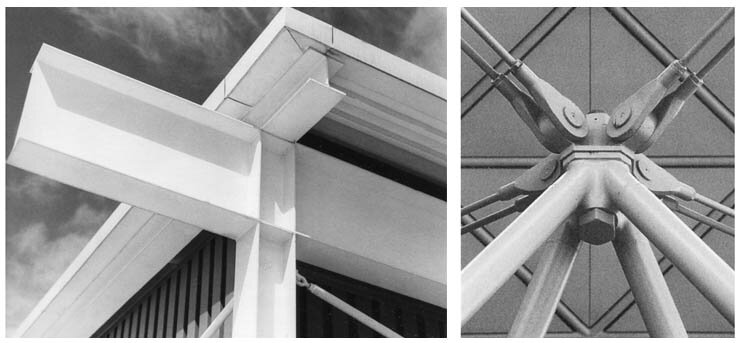

UNIONES ARTICULADAS O FLEXIBLES

La construcción con base de articulaciones de acero ya sea dentro de las armaduras o no, trabaja a compresión y a tensión para

poder dar soporte a la estructura, ya que cuando se trata de tensión,

el acero es uno de los materiales más efectivos. Entonces, podemos decir

que la articulación es el punto

donde coinciden todos los elementos de acero y al mismo tiempo se logra

un equilibrio perfecto entre la tensión y compresión,

siendo la suma de estos dos igual a cero. La falta de este equilibrio

puede causar que la estructura se empiece a mover hasta que falle.| las uniones simples se comportan como conexiones articuladas |

UNIONES RÍGIDAS Y SEMIRRÍGIDAS

Un

empotramiento es una conexión entre dos miembros estructuraes que

impide la rotación y el desplazamiento en cualquier dirección de un

miembro respecto al otro. También llamado nudo rígido, junta rígida y

unión rígida.

Mientras

las uniones rígidas mantienen los ángulos que forman entre sí las

piezas enlazadas; las semirrígidas son flexibles y se produce un giro

relativo entre las barras enlazadas en el nudo, pero existiendo una

transmisión de momentos.

No hay comentarios:

Publicar un comentario